ОТЧЕТ ПО РЕЗУЛЬТАТАМ ВИБРОМОНИТОРИНГА ФРЕЗЕРНОГО СТАНКА ТИПА GQi 160/220 ДО И ПОСЛЕ ПРИМЕНЕНИЯ РЕВИТАЛИЗАНТА «РВС-ИПИ»

Основание для проведения испытаний – «ПРОГРАММА испытаний и демонстрации возможностей технологии «РВС-ИПИ» на оборудовании ООО «Шарташский Гранит»

Цель испытаний – подтверждение заявленных характеристик ревитализанта (РВС-ИПИ), восстановление и упрочнение характеристик элементов оборудования, подверженного износу и трению.

Объекты проведения испытаний–фрезерный станок типа GQi 160/220.

Заявленный положительный эффект от применения РВС-ИПИ – снижение уровня вибрации в подшипниковых, шестеренчатых и т.п. узлах, улучшение эксплуатационных характеристик оборудования.

Метод обработки узлов и механизмов – в составе штатной маслосистемы и композитной смазки оборудования.

| 1 часть |

2 часть |

Выбор методов диагностикитехнического состояния агрегатов

Для контроля состояния агрегата требуются измерения соответствующих общих уровней вибрации, которые позволяют оценить текущее состояние агрегата. Динамика трендов общих уровней вибрации помогает проследить изменение состояния агрегата и вовремя обнаружить развитие дефектов.

Для оценки изменения технического состояния агрегатов до и после применения технологии РВС ИПИ применение вибромониторинга является достаточным, т.к. позволяет оценить тренды в состоянии агрегатов. Если требуется более точное выявление дефектов во всех механизмах трения, то необходимо проводить вибродиагностику с детальным анализомвиброспектровпо алгоритму: подшипник – механизм – агрегат. Большинство дефектов могут быть выявлены на основании характерных для них частотных составляющих.

Диагностика машин и оборудования, отличается от мониторинга их виброакустического состояния тем, что кроме определения тенденции изменения параметров шума и вибрации во времени требуется дополнительно выявлять источники неисправностей, идентифицировать вид и глубину развития каждого дефекта.

Для выявления дефектов в процессе эксплуатации оборудования особенно широко используются функциональные методы диагностики. Функциональные методы диагностики используют, в основном, вибрацию, возникающую в процессе работы машины или оборудования в обычном режиме. Для решения поставленной задачи оценки результативности применения технологии будет проводиться сравнительный анализ вибрации подшипников до и после применения РВС ИПИ.

Стандарты, регламентирующие упреждающие допуска ГОСТ 10816, ISO 10816

Современный стандарт ISO10816 рекомендует, в основном, такие же измерения, как и устаревший, стандарт ISO2372, который определял интенсивность вибрации как среднеквадратичное значение скорости вибрации, измеренное в частотном диапазоне от 10 до 1000 Гц., но при этом дополнительно рекомендует различные частотные диапазоны и различные измеряемые величины вибрации (скорость, ускорение и перемещение) для различных видов вращающегося оборудования. Оба указанных стандарта имеют много общего:

- Состояние оборудования диагностируется на основе широкополосных измерений вибрации с выдачей среднеквадратичных значений параметров.

- Все виды оборудования группируются по классам в зависимости от типа, мощности, жесткости фундамента и пр.

- Для каждого класса оборудования представлена таблица предельных значений вибрации, которая различает допустимую вибрацию, при которой оборудование обычно может работать в течение неограниченного времени (зеленая зона), неудовлетворительную вибрацию, при которой оборудование обычно может работать только в течение ограниченного времени до возникновения удобной возможности устранить неисправность (желтая зона), и опасную вибрацию, которая обычно считается достаточно интенсивной для того, чтобы привести к повреждению оборудования (красная зона).

- Измерения проводятся в трех направлениях (горизонтальное, вертикальное, осевое). Самый высокий результат определяет состояние оборудования.

Методы анализа вибросигналов

Практически все системы мониторинга и диагностики дают информацию об общем уровне шума и/или вибрации. Она используется, в частности, для сравнения с установленными стандартами пороговыми значениями и для построения трендов, т.е. зависимостей общего уровня от времени, что дает возможность оценить в первом приближении скорость изменения состояния машины или оборудования.

Метод измерения(СКЗ) среднего квадратичного значения временного сигнала вибрации. Среднее квадратичное значение временного сигнала вибрации – является функцией временного анализа вибрации, которая характеризует мощность сигнала вибрации.

Данный метод дает хорошее представление об общем уровне вибрации агрегата, но при этом, с его помощью невозможно точно определить какой именно неисправен узел и какой у него дефект.

Спектральный анализ с помощью преобразования Фурье

Спектральный анализ наиболее часто применяется для исследования структуры вибрации, как наиболее адекватный способ обнаружения составляющих вибрации.Применение спектрального анализа возможно, если частоты вращения роторов постоянны, однако это не всегда соблюдается. При нестабильной частоте вращения следует применять синхронный спектральный анализ. Для этого анализа необходимо регистрировать и сигнал вибрации, и сигнал с датчика частоты вращения. При выполнении спектрального анализа каждый из фильтров, используемых для анализа, должен иметь частоту, кратную мгновенной частоте сигнала с датчика частоты вращения. В этом случае сигнал на выходе любого фильтра соответствует той составляющей вибрации, частота которой кратна мгновенной частоте вращения ротора. Таким образом зная характеристические частоты конкретного подшипника, этот метод помогает выявлять повышенные амплитуды вибрации на частотах, совпадающих с частотами возможных повреждений элементов, резонансных частотах деталей, на частотах протекания рабочего процесса, тем самым можно обнаружить и идентифицировать неисправность на различных стадиях ее развития.

Достоинства данного метода:

1) достаточно высокая помехозащищенность;

2) высокая информативность метода, существует возможность получить

дифференцированную оценку состояния агрегата отдельно по каждому его

кинематическому узлу, поскольку они генерируют разные частотные ряды в спектре.

3) возможность локализовать дефект.

4) высокая чувствительность, высокая достоверность определения вида и величины каждого из дефектов.

К недостаткам данного метода можно отнести высокую стоимость аппаратуры и сложность реализации, а также некорректность результатов при обработке нестационарных сигналов.

Использованные средства измерения

- Сертифицированный анализатор спектра модель А19-U2 зав. №1133 с акселерометром ВС-111 зав.№1076, и программное обеспечениеZETLab для обработки и анализа спектров производства ЭТСМ.

- СКАДА ZETViewдля формирования отчетов и автоматизации обработки сигналов.

- Перечень оборудования ЭТСМ для вибродиагностики подшипников.

Для того, чтобы оценить жесткость крепления рамы к фундаменту, вибрация измеряется на всех элементах крепления агрегата с помощью акселерометров ВС- 110. Измерения производят в вертикальных направлениях на анкерных болтах или рядом с ними на фундаменте, на расстоянии, не превышающем 100 мм от них.

Неисправности роторной системы агрегатов определяются с помощью акселерометров ВС-111, которые устанавливаются в трех взаимно-перпендикулярных осях подшипников. Состояние подшипников оценивается в 4-х частотных диапазонах по результатам цифровой обработки сигналов датчика. Применяемые в измерениях и анализе акселерометры подключаются к анализатору спектра ZET А19-U2 без предварительных усилителей. Анализатор спектра обеспечивает поддержку измерительных преобразователей и содержит источник питания, преобразует аналоговый сигнал в цифровую последовательность и передает сигналы для дальнейшей обработки на ПК с установленным программный обеспечением ZETLab, которое позволяет оценивать следующие параметры:

- общий уровень вибрации (интегральное значение);

- пиковое значение вибросигнала — при появлении микротрещин в подшипнике возникают удары, присутствие которых сопровождается увеличением пикового значения сигнала с вибродатчика;

- интегральный уровень вибрации в полосе частот от 10 до 1000 Гц — в соответствии с требованиями ГОСТ 25275–82 (СТ СЭВ 3173–81) «Приборы для измерения вибрации вращающихся машин. Общие технические требования»;

- отношение интегральных уровней в низкочастотной (НЧ) и высокочастотной (ВЧ) областях — параметр говорит о возникновении неисправностей, связанных с высокочастотным шумом, причинами которых могут быть отсутствие смазки, дефекты тел качения или сепараторов;

- уровень вибрации на оборотной частоте — биения на вальной частоте в случае дисбаланса ротора;

- уровень вибрации на частоте субгармоники — вибрация на основной частоте вращения сепаратора;

- общий уровень гармоник — дефекты шариков, роликов, сепараторов;

- уровень вибрации тел качения;

- предаварийная диагностика дефектов агрегатов с помощью вибромониторинга в диапазоне от 10Гц до 1000Гц;

- использование СКАДА ZETView для автоматизации обработки сигналов и формирования отчетов.

План работ по вибромониторингу фрезерного станка

1.Сбор и анализ технической информации об оборудовании:

- Составление плана проведения вибромониторинга:

- Проведение измерений на оборудовании:

- по методу измерения общей интенсивности вибрации по стандарту ГОСТ ИСО 10816 (в горизонтальном, вертикальном и осевом направлениях).

- по методу измерения SPM (спектр ударных импульсов);

- по методу огибающей;

- по методу измерения EVAM (прямой спектр);

- Обработка и анализ результатов измерений:

- анализ результатов измерений по ГОСТ ИСО 10816;

- спектральный анализ по методу измерений SPM;

- спектральный анализ по методу огибающей;

- спектральный анализ по методу измерений EVAM;

- общая оценка результатов вибромониторинга.

- Составление отчета:

- обозначение цели работ;

- краткое описание методики исследования;

- план-график работ;

- приведение численных результатов измерений на оборудовании;

- ведение базы данных (статистики) по диагностируемому агрегату.

- подготовка и предоставление графического материала (таблицы и результаты измерений, виброспектры подшипников, оценочные диаграммы изменений состояния агрегатов;

- предоставление заключения по выполненным работам;

- выработка рекомендаций;

- утверждение отчета печатью и подписями исполнителей работ.

Фрезерный станок типа GQi 160/220

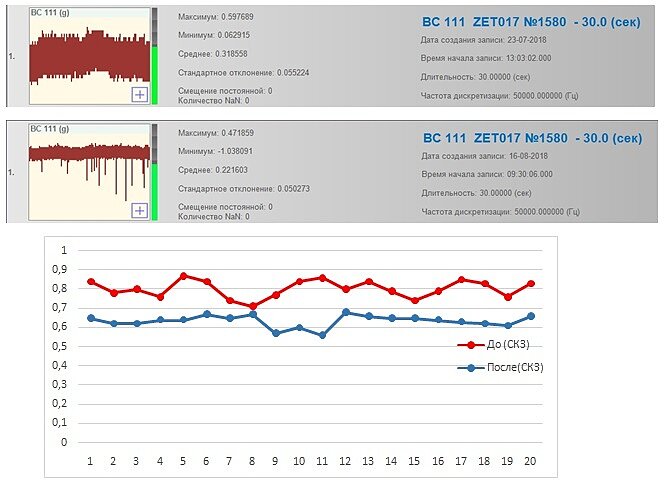

Для автоматизации процесса обработки вибросигналов для мониторинга оборудования ООО «Шарташский Гранит» была в СКАДА ZETView разработана схема сравнения вибросигналов до и после обработки ревитализантом РВС ИПИ.

До применения РВС ИПИ

- Измерения на холостом ходу при всех снятых фрезах

- Частота вращения вала 345 Об.\мин.

После применения РВС ИПИ

- Измерения на холостом ходу при всех снятых фрезах

- Частота вращения вала 345 Об.\мин.

Проверка вибрации фрезерного станка типа GQi 160/220

Таблица виброспектровподшипников фрезерного станка до и после применения ревитализанта РВС ИПИ на холостом ходу без фрез

| Дата изм. |

Тип датчика |

Место измерения |

Вид измерения |

№ записи вибросигналов |

|

||||

| |

ВС- 111 |

Со стороны редуктора |

Радиальный спектр |

s180723_131328 |

| ВС- 111 |

--..-- |

Тангенциальный спектр |

s180723_130541 |

|

| ВС- 111 |

--..-- |

Осевой спектр |

s180723_130446 |

|

| ВС- 111 |

Со стороны фрезы |

Радиальный спектр |

s180723_130304 |

|

| ВС- 111 |

--..-- |

Тангенциальный спектр |

s180723_130400 |

|

| ВС- 111 |

--..-- |

Осевой спектр |

s180723_130107 |

|

| 2. Проверка вибрации фрезерного станка после применения РВС ИПИ 16.08.2018 |

||||

| |

ВС- 111 |

Со стороны редуктора |

Радиальный спектр |

s180816_093401 |

| ВС- 111 |

--..-- |

Тангенциальный спектр |

s180816_093316 |

|

| ВС- 111 |

--..-- |

Осевой спектр |

s180816_093227 |

|

| ВС- 111 |

Со стороны фрезы |

Радиальный спектр |

s180816_093007 |

|

| ВС- 111 |

--..-- |

Тангенциальный спектр |

s180816_092855 |

|

| ВС- 111 |

--..-- |

Осевой спектр |

s180816_092745 |

По результатам проверки № 1 был сделан вывод о возможности обработки ревитализантом РВС ИПИ выбранного для ремонта оборудования.

После обработки ревитализантом РВС ИПИ фрезерного станка типа GQi 160/220 и работы его в режиме текущей эксплуатации более 400 часов для оценки его влияния на состояние механических пар трения были произведены повторные измерения:

Измерения СКЗ виброскорости сигналов состороны редуктора в полосе от 10 Гц до 1000 Гц. без нагрузки

Радиальное направление виброспектры

s180723_131328 – до применения РВС-ИПИ

s180816_093401 – после применения РВС-ИПИ

Тангенциальное направление виброспектры

s180723_130541 – до применения РВС-ИПИ

s180816_093316 – после применения РВС-ИПИ

Осевое направление виброспектры

s180723_130446 – до применения РВС-ИПИ

s180816_093227 – после применения РВС-ИПИ

Измерение пиковых уровней вибросигналовсо стороны редуктора в полосе от 10 Гц до 1000 Гц без нагрузки

Радиальное направление виброспектр

Тангенциальное направление виброспектр

Осевое направление виброспектр

Измерение СКЗ виброскорости сигналов со стороны фрезы в полосе от 10 Гц до 1000 Гц без нагрузки

Радиальное направление виброспектр

Тангенциальное направление виброспектры

Осевое направление виброспектры

Измерение пиковых уровней вибросигнала со стороны фрезы в полосе от 10 Гц до 1000 Гц без нагрузки

Радиальное направление виброспектр

Тангенциальное направление виброспектры

Осевое направление виброспектры

Выводы:

Применение ревитализанта РВС-ИПИ в условиях текущей эксплуатации фрезерного станка типа GQi 160/220 позволило:

1. Уменьшить вибрации на подшипниках со стороны редуктора.

СКЗ виброскорости уменьшились по направлениям:

- в радиальном на 21,9 %,

- в тангенциальном на 24,7%,

- в осевом на 31,8%.

Пиковые значения вибросигналов уменьшились по направлениям:

- в радиальном на 25%,

- в тангенциальном на 23,7%,

- в осевом направлении на 29,3%.

2. Уменьшить вибрации на подшипниках со стороны фрезы.

СКЗ виброскорости подшипника со стороны показало уменьшение вибрации по направлениям:

- в радиальном на 20,9%,

- в тангенциальном на 12,7%,

- в осевом на 21,7%.

Пиковые значения вибросигналов уменьшились по направлениям:

- в радиальном на 18,7%,

- в тангенциальном на 17,3%,

- в осевом направлении на 21,7%.

3. Снизить температурные режимы в узлах трения и расход масла из-за значительного уменьшения трения в агрегатах.

4. Остановить износ подшипников и продлить ресурс их эксплуатации.